Эту разработку можно сравнить с переходом от пера к печатному станку.

Ранние формы аддитивного производства — или 3D-печати, как его называют в народе — начали появляться в 1980-х годах. Но потребовалось более десяти лет, чтобы технология начала по-настоящему набирать обороты. Первоначально она использовалась для изготовления прототипов. Теперь же на 3D-принтере регулярно печатаются сложные компоненты из пластика и металла для использования в различных изделиях — от реактивных двигателей и роботов до автомобилей.

Согласно предварительным подсчетам компании Wohlers Associates, отслеживающей развитие отрасли, объем рынка услуг и оборудования для 3D-печати в 2021 году вырос более чем на 17% и составил около 15 млрд долларов США. Однако, каким бы полезным ни стало аддитивное производство, оно пока не может конкурировать по стоимости и скорости с более традиционными способами изготовления вещей — такими как заливка расплавленного пластика в формы или штамповка металлических деталей на гигантском прессе.

В результате большинство производителей используют 3D-принтеры для производства малосерийных и дорогостоящих деталей. Дополнительные затраты времени и средств могут быть оправданными для определенных изделий. При аддитивном производстве объекты изготавливаются слой за слоем, поэтому в конструкцию легче включить сложные внутренние структуры. Формы также могут быть оптимизированы по прочности и легкости, что позволяет экономить материалы. Но что, если бы эти преимущества можно было получить с той же скоростью и по той же цене, что и при обычных заводских процессах? Новая форма аддитивного производства направлена именно на это.

Этот процесс, получивший торговую марку "Area Printing" ("Площадная печать"), зародился в 2009 году. Именно тогда Джеймс ДеМут, получив степень магистра машиностроения в Стэнфордском университете, начал работать в Национальном комплексе лазерных термоядерных реакций (National Ignition Facility), входящем в состав Ливерморской национальной лаборатории имени Лоуренса (LLNL) американского Министерства энергетики. Здесь используются одни из самых мощных в мире лазеров для изучения ядерного синтеза.

Одной из задач, поставленных перед г-ном ДеМутом, было найти способ использовать высокоспециализированный вид стали для изготовления термоядерной камеры шириной 12 метров, содержащей множество сложных элементов. Он рассмотрел возможность использования для этой работы формы 3D-печати, называемой лазерной порошковой печатью (Laser Powder Bed Fusion, или же просто L-PBF). В этом методе лазерный луч используется для сваривания частиц на тонком слое порошкообразного металла, чтобы сформировать требуемую форму первого слоя объекта. Затем добавляется еще порошок, и второй слой приваривается поверх первого. И так далее, пока изделие не будет завершено.

Проблема заключается в том, что, как и в большинстве других видов 3D-печати, существует обратная зависимость между разрешением, определяющим уровень детализации, который может быть напечатан, и скоростью процесса. Таким образом, печать некоторых крупных компонентов с мелкими деталями может занять несколько дней, а то и месяцев. На производство камеры, вероятно, ушли бы десятилетия. L-PBF-печать была совершенно нецелесообразной для такого применения.

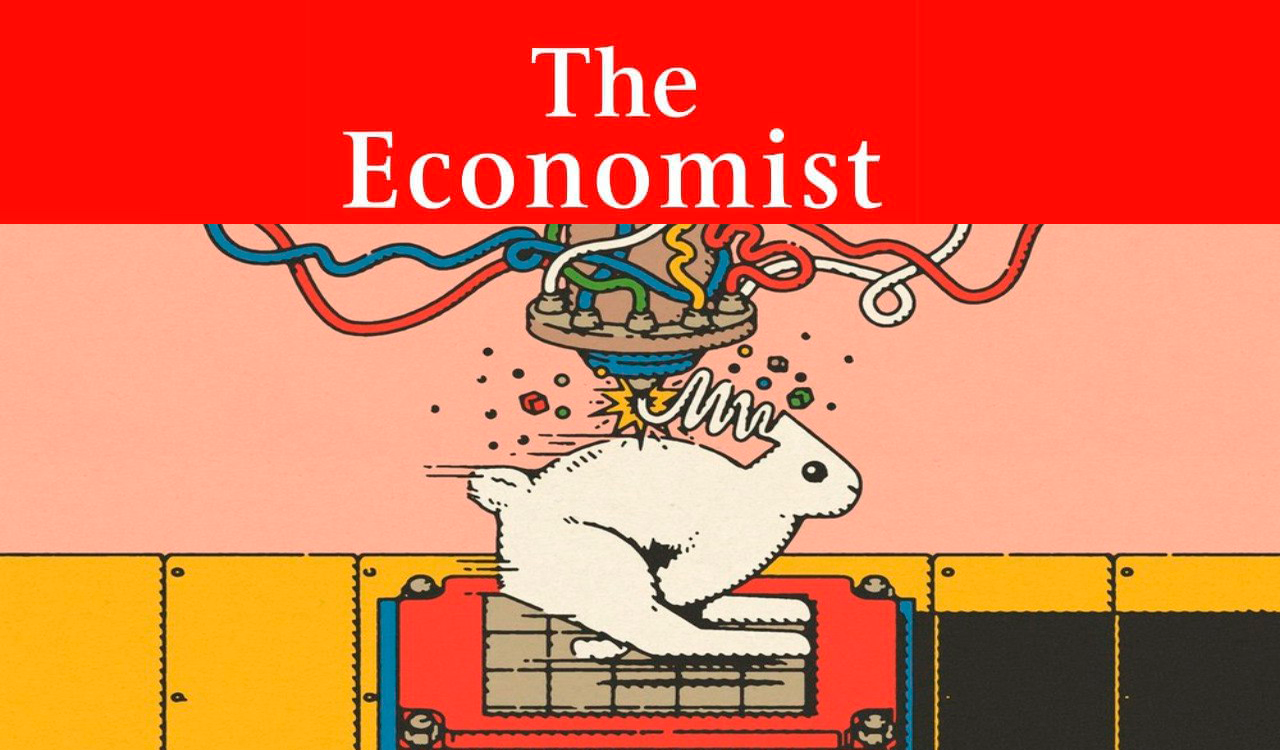

Это заставило г-на ДеМута и группу коллег задуматься о том, как ускорить процесс без ущерба для качества. После некоторой работы они начали использовать оптически адресуемый световой клапан — устройство, разработанное в LLNL. Это устройство позволяет наносить изображение высокого разрешения с помощью импульсного инфракрасного лазера, луч которого имеет квадратное сечение. Действуя подобно фотонегативу, это изображение может блокировать или пропускать свет, создавая миллионы крошечных лазерных пятен — подобно пикселям, составляющим цифровое изображение.

Когда изображение проецируется на слой порошка, этот узорчатый лазерный свет может сварить всю область за один проход. Г-н ДеМут сравнивает этот процесс с изготовлением документов на печатном станке — вместо того, чтобы выписывать их отдельно ручкой.

Не такая уж плохая идея

В 2015 году для того, чтобы извлечь прибыль из этой технологии, г-н ДеМут стал одним из основателей компании Seurat Technologies. Эта базирующаяся в Массачусетсе фирма названа в честь Жоржа Сёра — французского художника-постимпрессиониста, который стал основоположником стиля живописи, называемого пуантилизмом, в котором картины строятся из отдельных точек. Несколько компаний — в числе которых автопроизводители GM и Volkswagen, подразделение крупного немецкого концерна Siemens Energy и крупная японская компания по производству комплектующих Denso — сотрудничают с Seurat для изучения возможностей использования первого прототипа машины для площадной печати.

Этот прототип создает серию маленьких, узорчатых квадратов на слое порошка. Их размер зависит от материала. Для алюминия требуются квадраты размером 15 мм, для титана — 13 мм, для стали — 10 мм. По отдельности эти квадраты могут показаться маленькими. Но за секунду можно напечатать 40 таких квадратов, расположенных рядом друг с другом, что позволяет быстро покрыть большую площадь. Прототип был разработан для работы в таком масштабе, чтобы сохранить размер лазера и количество потребляемой им энергии на целесообразном уровне.

Имея эквивалент 2,4 миллионов пикселей в каждом квадрате, машина может печатать детали со слоями толщиной всего 25 микрон (миллионные доли метра) со скоростью 3 кг в час. По словам г-на ДеМута, это в десять раз быстрее, чем обычная L-PBF-установка с настолько же большим разрешением. В настоящее время создаются производственные версии площадного принтера, и будущие поколения машины должны стать в конечном итоге в 100 раз быстрее.

Все это, по словам г-на ДеМута, означает, что площадная печать будет конкурентоспособна с такими массовыми заводскими процессами, как механическая обработка, штамповка и литье. В качестве примера он утверждает, что к 2030 году можно будет производить столовое серебро (посуду, которая сегодня изготавливается из нержавеющей стали) по цене 25 долларов за килограмм. "Это означает, что мы сможем печатать столовое серебро дешевле, чем штамповать его", — добавляет он.

Другие лазерные 3D-принтеры тоже становятся быстрее. Например, L-PBF-машины могут быть оснащены несколькими лучами — хотя сложность процесса может ограничить их количество. Совершенствуются и многие нелазерные способы печати, использующие всевозможные материалы для изготовления самых разных предметов — от зданий и мостов до печенья. Так или иначе, 3D-печать, похоже, наконец-то готова дать фору традиционным заводам.